フォークリフトの事故事例と事故防止の対策

フォークリフトの事故発生状況

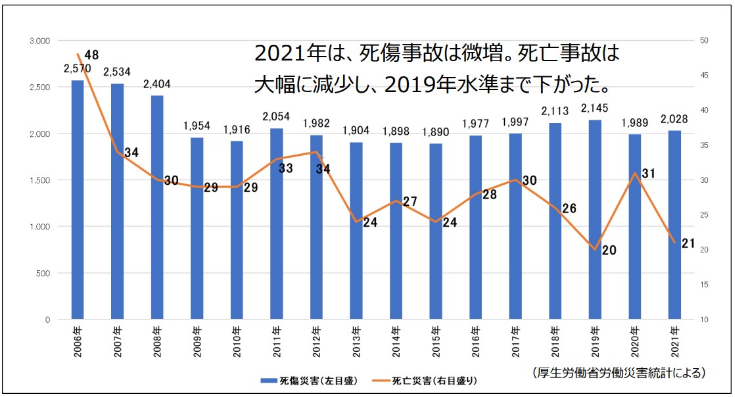

フォークリフトは全国的に労働災害が多く、厚労省の労働災害統計では毎年2,000件前後の事故が発生しております。各社、安全対策意識は年々高まっていると予想できますが、死傷事故件数は減っていないのが現状です。フォークリフトの事故件数を減らすには、事故原因を明確にし、その原因に合った適切な対策を施す事、そしてその対策の徹底度を上げる事が必要です。

フォークリフトに起因する災害発生件数の推移

↓パレティーナ・プラパレが滑らない!!

フォークリフトの事故事例

フォークリフトで頻度の高い事故は、「転落・墜落」、「挟まれ・巻き込まれ」、「作業者への激突」、「転倒」の4つがあげられます。各事象ごとに見ていきましょう。

転落・墜落による事故

フォークリフト作業中、作業員がフォークリフトごと墜落・転落したり、荷台から墜落・転落したりする事故になります。

転落・墜落による事故のケースとして、段差や高所からフォークリフトごと落ちてしまうケースが考えられます。トラックヤードのように、縁にガードや車輪止めが付いていない場所があり、ブレーキを踏むタイミングの遅れや、旋回時に片方のタイヤがヤードからはみ出してしまうこと等によりトラックヤード上からフォークリフトごと転落してしまうというケースも多くあるようです。

~具体的な災害事例(職場のあんぜんサイト 労働災害事例より)~

型枠資材の廃材を資材置き場からフォークリフトで運搬し、焼却ピットに投入する作業を行っていた。フォークリフトを投入口前に止め、フォークを揺すってフォークに載せた廃材を焼却ピット内に振り落としていたところ、フォークリフトが前に傾き、フォークリフトとともに焼却ピット内へ転落し、死亡した。

【原因】

- 焼却ピットの投入口に、フォークリフトが転落することを防止する設備がなかったこと

- 焼却ピットが作られた当初は、投入口のピットの手前70cmのところに高さ90cmの車止めが設けられていたが、その後、取り外されたままになっていた。

- 作業手順書がなく、安全衛生教育も行われていなかったこと

- ピットに廃材を投入する作業について、作業手順書を作成しておらず、作業者への安全衛生教育も実施していなかった。

- 安全管理が不十分であったこと

- 車止めがない投入口でフォークリフトを止めてフォークを揺するという危ない作業をZ社の経営者や管理者が黙認していた。

挟まれ・巻き込まれによる事故

フォークリフトを運転中、特に旋回をした際に傾斜で車体が傾き、柱や壁に衝突しはずみで運転者が投げ出されて倒れてきたフォークリフトに挟まれるというようなケースや、旋回時に死角にいた作業者をフォークリフトの後部と壁や荷物との間に挟んだり巻き込んだりしてしまうというケースが考えられます。

~具体的な災害事例(職場のあんぜんサイト 労働災害事例より)~

被災者は、フォークリフトのフォークに金型(約270kg)を載せ、床面より高い位置にフォークを上げた状態で、プレス機械にフォークを向けて停車させた。運転席から降り、プレス機械とフォークリフトの間に立ち入ったところ、フォークリフトがプレス機械に向かって動き出した。被災者は、プレス機械とフォークリフトに載せた金型の間に腹部を挟まれ死亡した。

災害発生時、フォークリフトの停車位置は平坦な床面だったが、エンジンを停止せず、シフトレバーは1速・前進で、サイドブレーキは引かれていた。この職場では、金型底面の清掃はフォークを上げたままの状態で行い、金型をプレス機械に取り付けていた。

【原因】

- フォークリフトの運転者が運転位置を離れる時に、フォークリフトのエンジンを停止させていなかったこと

- フォークリフトの運転者が運転位置を離れる時に、フォークリフトのフォークを最低降下位置に置かせていなかったこと

- フォークリフトのフォークに金型を載せ、フォークを上げたままの状態で金型底面を清掃させる以外の清掃方法を検討・指示していなかったこと

- フォークリフトの月次自主検査で、クラッチの異常の有無を確認できていなかったこと

- クラッチディスクが摩耗していたため、シフトレバーを1速・前進にし、サイドブレーキを引いたとしても逸走する状態であったこと

作業者への激突事故

フォークリフトと作業者が激突するケースです。

不慣れなオペレータによるハンドル操作ミスやブレーキの遅れが原因で起こるケースがあります。また、バック走行時に死角にいた作業者にフォークリフト後部が接触するケースも多いようです。スピードを出してなければ万が一接触しても軽症で収まる可能性があるので、スピードの出し過ぎには常に注意したいところです。

~具体的な災害事例(職場のあんぜんサイト 労働災害事例より)~

フォークリフトの運転者Aは、プラットホーム上を西端の荷上げ場から荷物を行く先別の仕分け場所に運ぶ作業をおこなっていた。ところが、仕分け担当者に置き場所の違いを指摘されたため、置き違えた荷物を取りに行って、パレット上に荷物を積んで旋回したとき、丁度、事務所に向かうためをその右脇を歩行していた作業者Bの左足にフォークリフトの後輪が乗り上げた。Bは転倒し脳挫傷により死亡したものである。

歩行通路は、仕分け機のシューターの端部から約1m離れた位置に0.7mの幅で設けられているものの、この位置には、仕分けされた荷を保管するロールボックスが置かれていたため歩行ができない状況となっていた。作業指揮者は、災害発生時はプラットホームから離れた場所でパレットの整理を行っていた。

【原因】

- 歩行通路が使用困難な状態であったこと

- 歩行通路にはロールボックスが置かれ、歩行が困難な状態であったために、被災者はフォークリフトの稼動範囲に立ち入り歩行した。

- フォークリフト作業指揮者が作業を兼務していたこと

- フォークリフト作業指揮者がフォークリフトの運転業務に専念しており、災害発生時には離れた場所でパレットの整理を行っていたため、作業指揮が十分に行える状態でなかった。

- 関係労働者の安全意識が希薄であったこと

- フォークリフトの運転者が、周囲の安全確認を怠り運転を行ったこと、仕分け作業者が歩行通路を通行せず作業中のフォークリフトに近寄り歩行したことなど、関係労働者の安全意識が希薄であった。

- 作業者の安全教育が不十分であり、現場の安全管理が徹底していなかったこと

転倒事故

フォークリフトの転倒や横転により強打や下敷きになってしまう事故です。

スピードを出しながら旋回する事によるフォークリフトが横転してしまうケースや、最大荷重以上の荷物を持ち上げてしまった事により重心位置が前方へ移動し前に転倒してしまうケースが多くあります。

スピードを出したまま旋回する事や、過積載は非常に危険ですので絶対にしないようにしましょう。

~具体的な災害事例(職場のあんぜんサイト 労働災害事例より)~

フォークの爪の部分を使用して荷を卸し、フォークリフトを走行させて少し離れた置き場まで運ぶ作業を4~5回行って作業を終えた後、駐車場に向かった。かなり早い速度で走行していたが、駐車場の手前でブレーキをかけながら右にハンドルを切ったとき、フォークリフトが転倒した。被災者は、頭部をフォークリフトのヘッドガードを支える鉄枠とコンクリート路面との間に挟まれた。なお、被災者はフォークリフトの運転については無資格であった。

【原因】

- フォークリフトの運転を無資格者が行ったこと

- 最大積載荷重1t 以上のフォークリフトをフォ-クリフト運転技能講習修了者でない者が運転した。

- フォークリフトのキーの保管管理がなされなかったこと

- キーが差しっぱなしになっており、フォークリフトの運転が無資格者でも自由にできる状況にあった。

- 特定自主検査等点検整備が行われていないフォークリフトが使用されていたこと

- 全輪ともに磨耗限界を大幅に超えたタイヤが装着されていたため、コーナー部の旋回時にスリップしハンドルをとられ転倒した。

- 曲り角付近にもかかわらず、フォークリフトを前進走行最高速度近くの速度で運転したこと

- 安全管理が行われていなかったこと

- 安全作業基準が作成されておらず、作業者の安全教育も不十分であった。

フォークリフトの事故原因

運転操作ミス

フォークリフトはハンドル以外にレバーが複数あり、不慣れな作業者はレバー操作を間違えやすく、操作ミスを起こしやすくなります。レバー操作の加減も難しく、フォークの上下や角度調整の加減が掴めずフォークが想定以上に動いてしまい荷物や作業者に接触してしまうケースもあります。また、自動車と違い後輪が左右に回転するため自動車の感覚で運転してしまうと旋回が上手くいかず、内輪差を間違えて接触事故を起こすケースも多いようです。

安全確認の怠り

前後左右の確認をしていれば防げた事故も多く、発進時や後退時の指差安全確認は非常に重要です。停止している状態から動き出す際には指差安全確認を徹底するよう習慣づけを行う事が大事です。

フォークリフトの点検・整備不足

正しい運転操作や安全確認を心がけていても、走行装置や荷役装置に異常があればトラブルのリスクは高まります。フォークリフトに乗る前までに点検・整備を済ませ、車両の安全を確認しましょう。

特に長期間メンテナンスが行われていなかったり、異音や異臭をそのままにしていると、重大な不具合が発生する可能性があるので注意しましょう。

危険なパレットの積み方

作業効率を重視しすぎてつい荷物を不安定に積んでしまったり、本来の作業手順を省略したりしてしまう場合がありますが、常に安全を優先するようにしましょう。製品の形状や重量を十分考慮し、発進後退や旋回時でも荷崩れの起きない安全な積み方を常に心がけましょう。

フォークリフトの作業範囲が不明瞭

フォークリフトの走行領域と作業者の歩行領域の境目が無いことで、同じスペースや動線を車両と人が共用している事になり、接触事故が起こりやすくなります。特にフォークリフトの爪は車体から長く突き出ているので作業者からも見えにくく、作業者の脚などに接触しやすいので、フォークリフト旋回時に爪先がどのような弧を描くかまで考慮して作業範囲を明確に把握しておくような工夫が必要です。

フォークリフトの事故防止対策

フォークリフト専用の通路を作る

フォークリフトが走行する区域と人が立ち入る区域を明確に分けることが大切です。誰が見ても分かりやすいように、極力目立つ色のラインテープを貼るなど、工夫をしましょう。

特に旋回時にフォークリフトの爪先や後部がどのような弧を描くかを計算し、フォークリフトの稼働区域を決めましょう。

指差し確認・指差し呼称の徹底

指差し確認や呼称確認を徹底しましょう。停止状態から動き出す前には必ず指差し確認や呼称確認を行うよう義務付けるなど、作業者への習慣づけやルール化が重要です。

安全運転と安全な積み方の徹底

安全な乗り方や荷物の積み方などは、一貫して守らなければなりません。フォークリフトを本来の作業目的以外に使用する事は、用途外使用にあたり労基上禁止されております。荷物が軽いからとか、短時間だからという理由で本来の用途以外でフォークリフトを使用する事はやめましょう。

フォークリフト作業に慣れたベテランの作業者ほど、「短時間であれば・・」「荷物が軽いから・・」という油断が起こりやすいという事もよく耳にします。

危険予知トレーニング

危険予知トレーニングは(KYT)は、危険に関する問題点を共有し、安全に関する意識を高めていくためのトレーニングになります。

KYTを実施する事で、フォークリフト作業に潜む危険なシーン、環境を抽出でき、安全な職場環境づくりを行えます。極力全員で危険個所や危険シーンを共有し、作業ルールや構内ルールを全員で徹底する事が重要です。

ドライブレコーダーを採用する

フォークリフト専用のドライブレコーダーを採用することも、安全対策の1つです。 万が一事故が起こってしまった場合に事故の原因を把握するためにも非常に有益です。

まとめ

いかに危険行動や危険環境を予測し、事故を未然に防ぐかが重要です。作業者の安全意識を常に高めておく事と、事故を軽減できる物的な対策は妥協せず施しておくこと、すなわち「人」への対策と「物」への対策を並行して行う事で、ヒヤリハットや事故の件数を最小限に抑えられるのではないかと思います。